服务热线

180-5003-0233

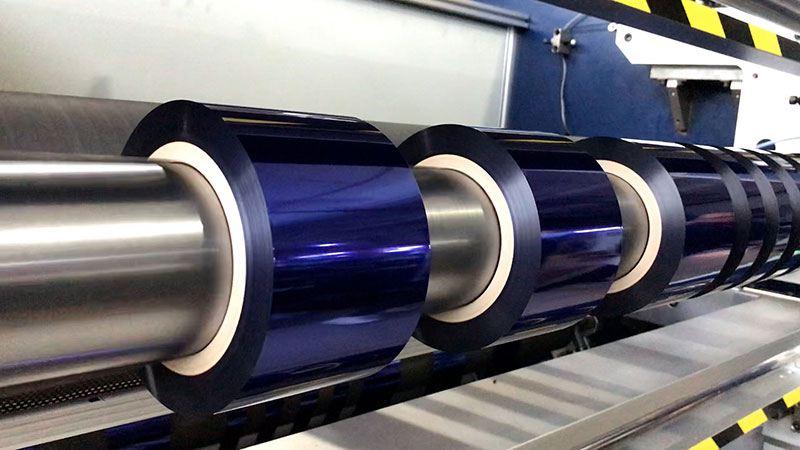

烫印箔分切机的高精度分切与效率提升涉及机械设计、控制系统、材料特性及工艺优化的综合应用。以下是核心技术的系统解析:

一、高精度分切的核心技术

1. 张力控制系统

• 闭环张力控制:采用磁粉制动器/伺服电机+张力传感器实时反馈,确保卷材在分切过程中张力恒定(波动范围±0.1N),避免材料拉伸或褶皱。

• 分段张力调节:根据卷径变化自动调整放卷、牵引、收卷区域的张力梯度(如锥度张力控制),防止材料变形。

• 主动纠偏系统:通过光电传感器检测箔材边缘位置,驱动直线电机或气动装置横向微调(精度±0.05mm),保证分切直线度。

2. 切割系统优化

• 刀具选择:

◦ 圆刀分切:硬质合金涂层刀片(硬度≥HRA90),刃口研磨角度18°-22°,寿命可达500万次切割。

◦ 激光分切:光纤激光器(波长1064nm,功率500W-2kW),适用于超薄箔材(5-50μm),切口无毛刺,速度可达20m/min。

• 动态刀距调节:伺服电机驱动刀座,配合编码器反馈,实现分切宽度在线调整(最小分切宽度1mm,公差±0.02mm)。

3. 运动控制技术

• 多轴同步控制:采用EtherCAT总线通讯,主控制器(如Beckhoff CX系列)协调放卷、牵引、收卷轴的同步误差<0.005mm。

• 速度匹配算法:通过PID+前馈补偿消除加速/减速阶段的材料滞后,确保速度切换时张力稳定。

二、效率提升的关键路径

1. 高速分切设计

• 机械结构强化:

◦ 铸铁机身(阻尼系数≥0.03)抑制振动,支撑辊动平衡等级G1.0。

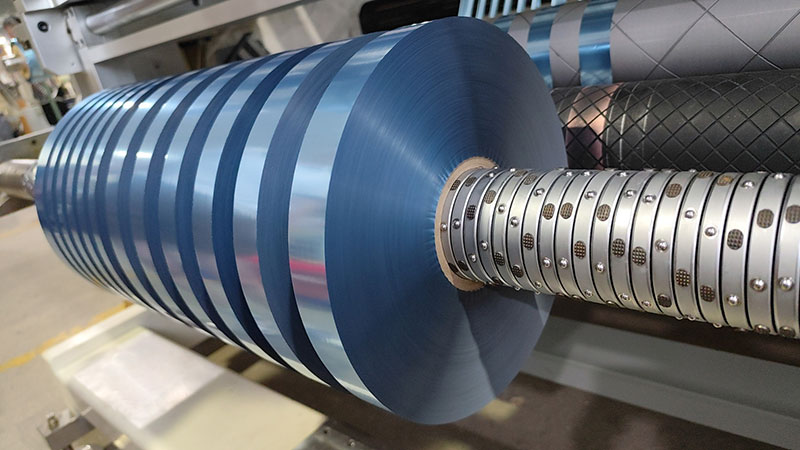

◦ 气胀轴夹持力≥0.6MPa,实现3秒快速换卷。

• 驱动系统:直驱伺服电机(额定扭矩20Nm,转速3000rpm)替代齿轮箱,传动效率提升至95%。

2. 智能化功能

• 视觉检测系统:线阵CCD(分辨率5μm)在线检测分切缺陷(如毛边、锯齿),自动标记并触发分选机构。

• 预测性维护:振动传感器+AI算法分析轴承磨损趋势,提前预警故障(准确率>92%)。

3. 工艺参数优化

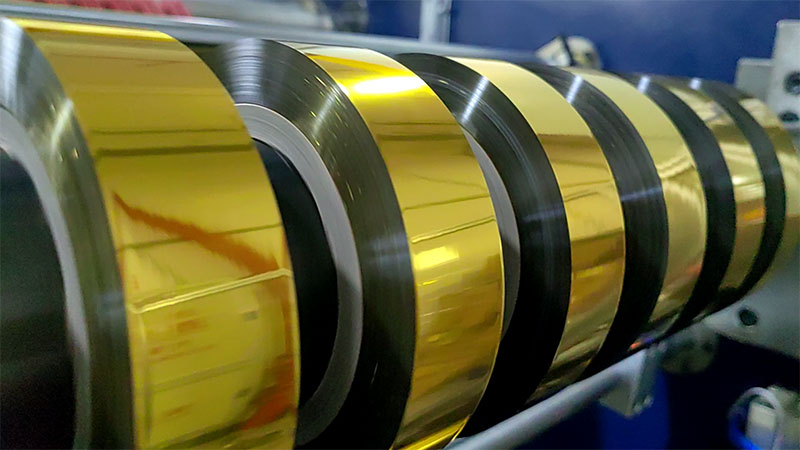

• 数据库支持:针对不同箔材(PET/OPP/金属箔)预设切割参数(如刀压50-200N、温度20-40℃)。

• 自适应调节:根据实时检测的箔材厚度(激光测厚仪精度±0.5μm)动态调整刀间隙。

三、前沿技术方向

• 超精密切割:飞秒激光加工(脉冲宽度<500fs)实现纳米级切口质量,热影响区<5μm。

• 数字孪生:通过虚拟调试缩短30%设备开发周期,实时仿真优化分切参数。

• 模块化设计:快换式刀架单元支持5分钟内切换不同分切模式(如单刀/多刀/螺旋切)。

四、典型性能指标对比

| 技术参数 | 传统设备 | 高端设备 |

| 分切精度 | ±0.1mm | ±0.02mm |

| 最大速度 | 50m/min | 150m/min |

| 换卷时间 | 5分钟 | ≤30秒 |

| 废品率 | 3% | <0.5% |

实施建议

• 材料适配性测试:针对不同箔材进行张力-速度曲线标定。

• 定期校准:每周校验张力传感器和光学对边系统。

• 能耗优化:采用再生制动系统回收减速能量,降低15%功耗。

通过上述技术整合,现代烫印箔分切机可实现μm级精度与每分钟百米级速度的协同突破,满足包装、电子等行业对微米级烫印箔的加工需求。