服务热线

180-5003-0233

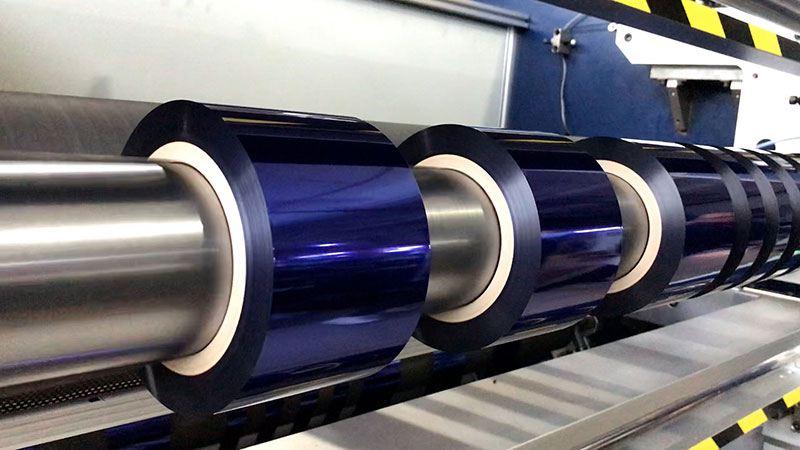

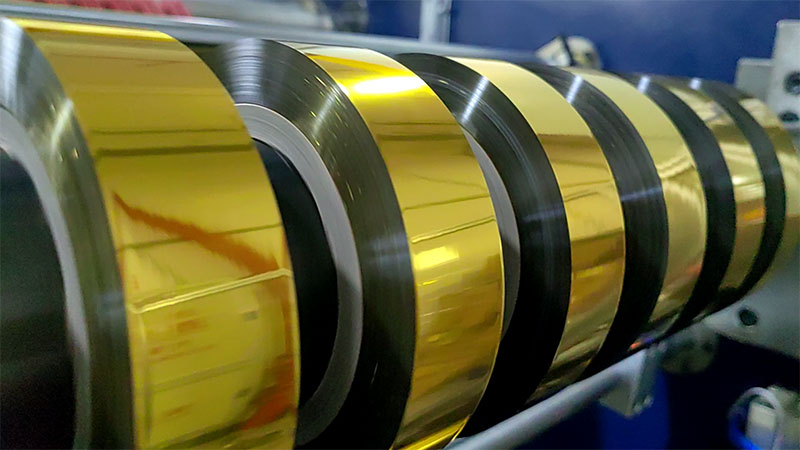

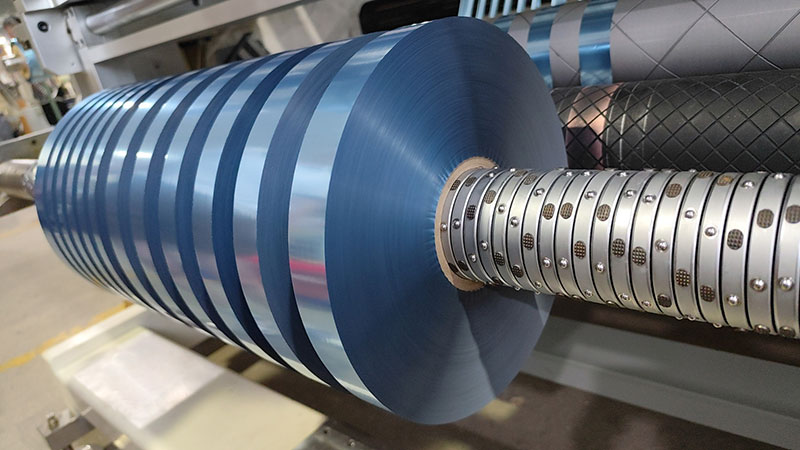

工业级烫印箔分切机在高强度生产环境中需兼顾效率、精度和耐用性,其设计需从材料选择、结构优化、智能控制及维护便利性等多方面综合考量。以下是应对高强度需求的关键技术方案:

1. 核心部件强化设计

• 高刚性机架:采用铸铁或焊接钢结构,配合有限元分析(FEA)优化受力分布,减少振动变形,确保长期运行的稳定性。

• 精密分切系统:

• 刀具材质:选用钨钢或陶瓷涂层刀片,硬度达HRC90以上,寿命提升3-5倍。

• 动态平衡主轴:转速≥3000 RPM时径向跳动≤0.005mm,避免材料毛边。

• 收放卷机构:配置气胀轴+伺服张力控制(精度±0.5N),支持快速换卷(≤3分钟)。

2. 智能控制系统

• 多轴同步驱动:采用EtherCAT总线控制,实现放卷-牵引-收卷的同步误差<0.1%。

• 自适应切割:

◦ 激光测宽仪实时监测箔材宽度(采样频率1kHz),自动调整刀距。

◦ 视觉系统检测边缘缺陷,触发分拣机构(响应时间<50ms)。

• 预测性维护:振动传感器+温度监控模块,通过AI算法预判轴承磨损(提前30天预警)。

3. 高效散热与耐磨处理

• 热管理设计:

◦ 主轴油冷循环系统(温控±1℃)。

◦ 关键部位散热鳍片表面积增加40%。

• 表面强化:

◦ 导轨激光淬火(硬度HV1200)。

◦ 铝合金部件硬质阳极氧化(膜厚50μm)。

4. 模块化维护设计

• 快速更换模块:

◦ 刀具组采用快拆结构(无需专用工具,5分钟内完成更换)。

◦ 分切模块抽屉式设计,支持在线维护。

• 集中润滑系统:自动注油间隔可编程设定,减少人工干预。

5. 实测性能指标

• 连续运行能力:72小时满载测试,分切速度≥120m/min,宽度公差±0.1mm。

• MTBF(平均故障间隔):>4500小时(ISO 21758标准)。

• 能耗优化:变频驱动节能30%以上(对比传统液压系统)。

行业应用案例

某包装材料厂采用上述方案后:

• 设备利用率从82%提升至95%;

• 刀片更换频率由8小时/次延长至120小时/次;

• 年停机时间减少400小时。

通过材料科学、机械动力学与工业物联网的深度整合,现代烫印箔分切机已能实现7×24小时不间断生产,同时保持μm级精度。未来趋势将聚焦于数字孪生技术的实时仿真优化,进一步压缩停机时间。